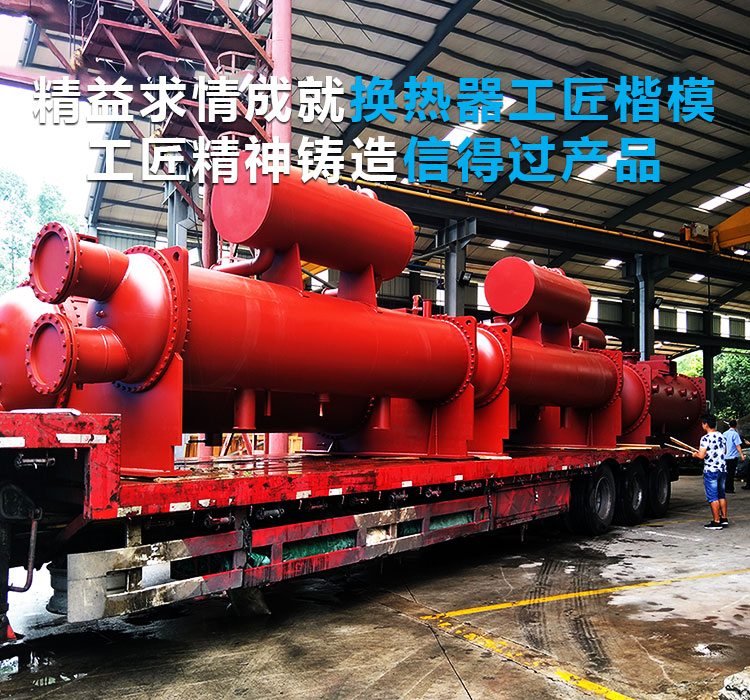

在化工、冶金、海洋工程等領(lǐng)域,設(shè)備運(yùn)行常面臨酸堿介質(zhì)、高鹽霧、腐蝕性氣體等惡劣環(huán)境,傳統(tǒng)油水冷卻器易因腐蝕出現(xiàn)管路泄漏、換熱效率衰減等問題,不僅影響生產(chǎn)連續(xù)性,還可能引發(fā)安全隱患。為破解這一行業(yè)痛點(diǎn),專業(yè)冷卻設(shè)備制造商與材料研發(fā)機(jī)構(gòu)攜手合作,聯(lián)合打造適配腐蝕場(chǎng)景的不銹鋼油水冷卻器,通過技術(shù)協(xié)同與資源整合,為高腐蝕環(huán)境下的設(shè)備冷卻提供可靠解決方案。

精準(zhǔn)定位腐蝕場(chǎng)景需求,奠定聯(lián)合研發(fā)基礎(chǔ)。合作雙方首先對(duì)典型腐蝕場(chǎng)景展開深度調(diào)研:化工車間的冷卻系統(tǒng)需接觸含氯、含硫的工藝介質(zhì),海洋平臺(tái)設(shè)備面臨高鹽霧空氣與海水侵蝕,電鍍行業(yè)則需應(yīng)對(duì)強(qiáng)酸洗液的腐蝕。針對(duì)這些場(chǎng)景的共性與個(gè)性需求,雙方明確研發(fā)方向 —— 以 “抗腐蝕、高穩(wěn)定、長(zhǎng)壽命” 為核心目標(biāo),重點(diǎn)突破材料耐蝕性、結(jié)構(gòu)密封性、換熱效率三大關(guān)鍵技術(shù),確保冷卻器在腐蝕環(huán)境下仍能長(zhǎng)期穩(wěn)定運(yùn)行,滿足工業(yè)生產(chǎn)對(duì)冷卻系統(tǒng)的嚴(yán)苛要求。

精選特種不銹鋼材料,筑牢抗腐蝕第一道防線。普通不銹鋼在強(qiáng)腐蝕環(huán)境下仍易發(fā)生點(diǎn)蝕、晶間腐蝕,合作團(tuán)隊(duì)經(jīng)過數(shù)百次材料試驗(yàn),最終選定含鉬、含鎳的特種不銹鋼(如 316L、2205 雙相不銹鋼)作為冷卻器核心部件材質(zhì)。這類不銹鋼通過調(diào)整合金成分,顯著提升了對(duì)氯離子、硫酸根離子的耐受能力:316L 不銹鋼在 5% 氯化鈉溶液中的腐蝕速率僅為普通 304 不銹鋼的 1/10,2205 雙相不銹鋼則兼具高強(qiáng)度與耐應(yīng)力腐蝕性能,可承受化工行業(yè)常見的高溫高壓腐蝕工況。同時(shí),團(tuán)隊(duì)對(duì)不銹鋼表面進(jìn)行鈍化處理,形成致密氧化膜,進(jìn)一步增強(qiáng)材料抗腐蝕能力,為冷卻器提供長(zhǎng)效保護(hù)。

創(chuàng)新結(jié)構(gòu)設(shè)計(jì),解決腐蝕場(chǎng)景密封與換熱難題。腐蝕環(huán)境下,冷卻器的密封性能直接影響使用壽命。合作雙方摒棄傳統(tǒng)墊片密封方式,采用一體化焊接結(jié)構(gòu)連接換熱管與管板,焊縫經(jīng) X 光探傷檢測(cè),確保無氣孔、夾渣等缺陷,徹底杜絕因墊片老化、腐蝕導(dǎo)致的泄漏風(fēng)險(xiǎn)。在換熱結(jié)構(gòu)設(shè)計(jì)上,針對(duì)腐蝕場(chǎng)景中介質(zhì)易結(jié)垢的問題,團(tuán)隊(duì)優(yōu)化換熱管排布,采用螺旋擾流設(shè)計(jì),增強(qiáng)介質(zhì)湍流程度,減少污垢附著;同時(shí)縮小換熱管間距,提升單位體積換熱面積,在保證抗腐蝕性的同時(shí),維持高效換熱效率,避免因腐蝕導(dǎo)致的換熱性能下降。

此次聯(lián)合研發(fā)不僅突破了腐蝕場(chǎng)景下油水冷卻器的技術(shù)瓶頸,更開創(chuàng)了 “制造 + 研發(fā)” 協(xié)同創(chuàng)新模式。通過整合雙方在設(shè)備制造與材料科學(xué)領(lǐng)域的優(yōu)勢(shì),打造出的不銹鋼油水冷卻器,不僅填補(bǔ)了高腐蝕環(huán)境冷卻設(shè)備的市場(chǎng)空白,更為工業(yè)領(lǐng)域設(shè)備升級(jí)、安全生產(chǎn)提供了有力支撐,推動(dòng)行業(yè)向更耐蝕、更高效、更可靠的方向發(fā)展。